对生产设施进行运营改进的原因有很多--节省时间、降低成本、优化流程和决策等等。而实现这些效益的核心活动之一就是优化布局和装配线规划。

工厂或生产设施的布局对日常运营有着重大影响。原材料从建筑入口到生产线距离有多远?机械设备离必要的通风管道、照明或电源线距离有多远?一旦成品离开生产线,多久才能到质检台,然后又需要多久才能装入交通工具运输?所有这些因素都很关键,不理想的工厂布局对工厂运营有着实际影响。

从广义上讲,"布局和装配线规划 "是指根据公司的绩效目标,对工厂内的所有设备、机器和家具进行安排。通常情况下,中央工厂布局 或装配线规划部(或工业工程部)会将任务细分为目标设定、基础分析、概念规划、详细规划、实现和启动。

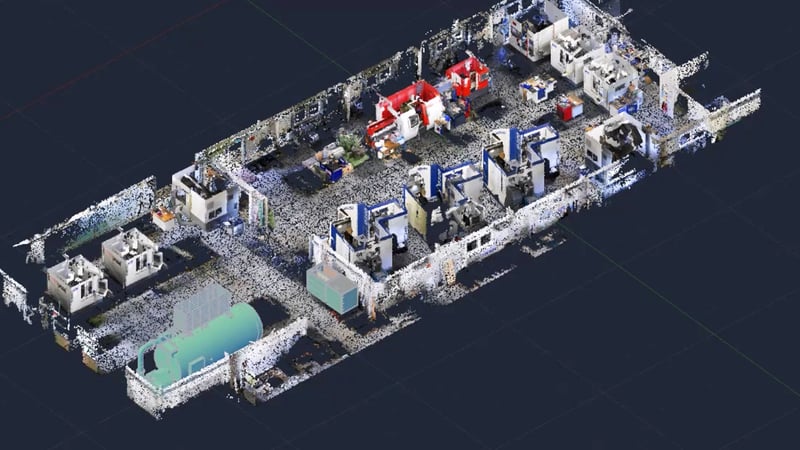

现实捕获和可视化技术,例如 NavVis IVION Enterprise(企业版)和NavVis 数字工厂解决方案,使得布局和装配规划过程比以往更加高效。尤其是关于概念化和详细规划阶段。

布局和装配线规划

如今,负责工厂布局和装配变更的经理和团队需要一个更动态的合作式决策过程。

推动变更的契机可能是新产品或服务的推出、空间优化的需求,或者根据不断变化的市场需求来调整产量。例如,就汽车行业而言,这些需求随着汽车模型衍生品的更替不断涌现。

装配线产生变化的其他原因可能是对开始生产(SOP)或结束生产时(EOP)的过程修改,但也可能包括流程优化,如生产线平衡和持续改进等。

公司雇佣的工业工程师负责这些变更项目的规划和管理时通常会借助外部承包商进行。

工厂布局和装配线规划面临的挑战

项目经理面临的一个问题是,他们必须依赖过时或不完整的文件来制定计划。从各种渠道收集现有文件所需的精力可能会极大地浪费时间。这还会造成不必要的错误和变更请求,进而导致计划周期延长和项目预算超支。除了依赖过时的信息,ERP 系统中的生产数据与实际工厂的地理信息之间也往往缺乏联系。

另一个经常会面临的问题产生于基于俯览图2D视角(如基本平面图),而不是功能丰富的模型进行规划。如果没有第三个维度,就很容易遗漏重要的细节,如适应高空安装的高度,或电源的接入。

接下来的问题是,如果需要获取现场情况,规划过程会多么耗时以及昂贵。往返工厂进行现场和设备检查可能会将流程拖至数周或数月,尤其是当工厂位于偏远位置,或者出于健康和安全考虑而限制旅行时。

我们为疲累的工厂规划师解决了一系列的挑战,包括解决部门和工厂之间存在的数据孤岛,以及借助各式各样的3D数据工具、格式和工作流程以进行辅助。

NavVis IVION Enterprise(企业版)中的标记和测量功能提高了布局和装配规划工作流程的水平。

在上述视频所描述的情景中,工厂规划人员需要设计一个有关精益流程改进的新布局。

这里必须对工厂的一个特定部分进行改造,以优化材料流动和空间利用,这将提高一定时间内的产量。在 NavVis IVION Enterprise(企业版)中,这些区域可以使用不同颜色的覆盖物进行识别,标记并命名,还可以使用标记和测量工具将其归入文件夹以进一步分类。

此外,通过NavVis IVION Enterprise 中的三维全景图像,工厂规划人员可以远程检查指定区域的当前使用情况和工作场所设置。通过检查机器与空气、气体和水供应的连接情况,可以规划未来的机器需求,尤其是在允许外部承包商进入虚拟工厂时。

一旦生产步骤和工作场所在 NavVis IVION Enterprise(企业版)中被标记为当前布局的文件,便可以轻易地比较新的和现有的布局。工厂规划人员可以看到,新的规划布局不仅优化了物料流动,而且还展示了空闲空间的位置,可以在未来通过安装额外的生产线来进一步提高产量。

当规划完成后,所有相关信息和标记可以通过网络链接与同事分享,或导出到自动生成的PDF中,其中包括每个标记的链接、工作流程步骤的描述和相关空间的使用。真的就是点击一下按钮那么简单!

总结

NavVis IVION 企业系统使所有利益相关者能够虚拟检查不同的布局,从各种数据源(ERP、MES 等)收集信息并将其链接到资产,实现流程可视化,并更有效地相互沟通。无需亲自出差,管理人员和团队就可以远程访问现场,了解机器和工具,甚至规划全新的工厂布局。这使他们无需亲临现场,就能迅速做出合格的决策,大大节省时间和成本。

最重要的是,NavVis IVION Enterprise 和整个NavVis 数字工厂 解决方案可通过全球制造网络的三维虚拟化实现无缝协作,使您的企业面向未来。如需了解更多信息,请下载我们的免费指南,通过NavVis 向您的数字工厂 迈出下一步。