汽车行业的工厂规划是一项多方面的工作,具有许多复杂性。工厂布局 优化、空间限制以及适应向电动汽车(EV)的模式转变是需要仔细关注的一些最突出的因素。

高效的工厂布局 设计对于提高生产效率、减少材料移动以及确保安全和符合人体工程学的工作环境至关重要。要实现这种优化可能很复杂,需要仔细考虑设备的位置和生产工序 。

同时,现有设施的空间有限,需要精心设计和扩建规划,而由于物理限制,这可能会很复杂。在汽车工厂规划中,平衡空间需求与现有基础设施至关重要,尤其是在电动汽车行业转型的背景下。要适应新的制造工艺和电动汽车专用基础设施,就必须采取创新战略,才能在这个充满活力和竞争的行业中取得成功。

了解布局规划的意义:原因与挑战

在新产品、空间优化和市场变化等因素的推动下,负责监督布局和装配变化的管理人员和团队面临着一个动态的环境。这在汽车行业向电动汽车和数字技术的转变中表现得非常明显,变化往往来自于生产转移或持续优化流程。

项目经理和规划人员经常要处理过时或不完整的文件,这可能导致规划周期延长和预算超支。仅依靠二维平面图可能会忽略关键的垂直要素,现场状态评估可能会耗时费钱,尤其是在需要出差的情况下。此外,数据分散和三维工具的复杂性,以及对专业CAD 应用程序的有限访问,也增加了这些挑战。

NavVis IVION:革新工厂规划

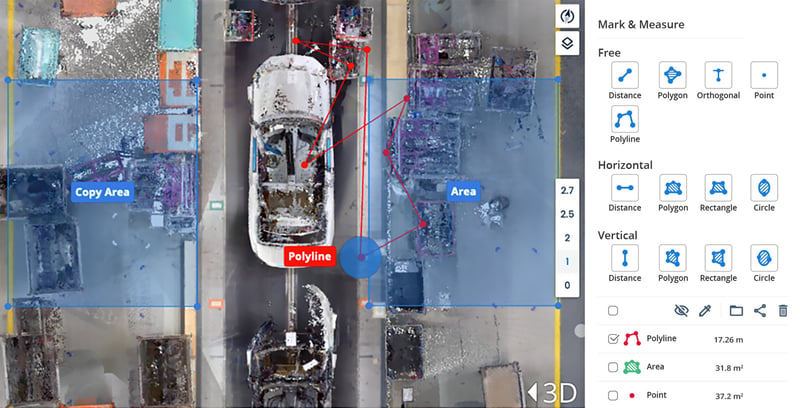

在推进汽车行业的工厂布局 和装配规划方面、 NavVis IVION是一种变革性工具。从优化物料流和空间利用到远程检测,再到提高生产效率,NavVis IVION 的 "打标和测量 "功能将各个关键领域的效率和精度提升到了一个新的水平,例如:

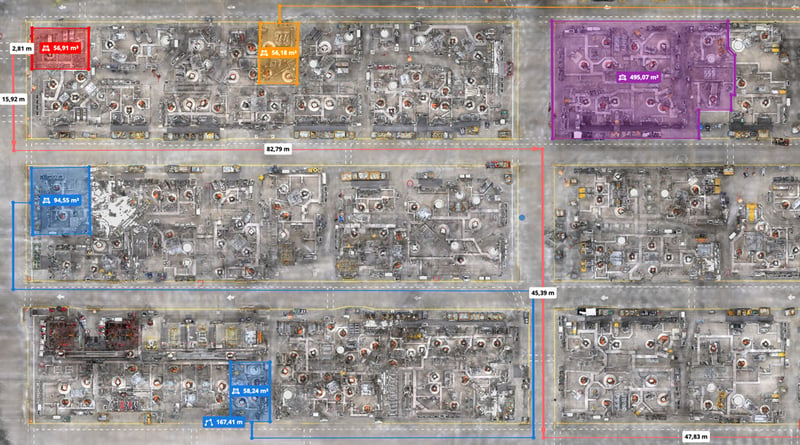

布局规划

NavVis IVION 中的标记功能使工厂规划人员能够重新设计工厂部分,以加强精益流程。它允许规划人员进行颜色编码和组织,便于远程检查当前的设置和公用设施连接,这对未来的机器规划和承包商合作至关重要。可在工具内对当前布局和新布局进行比较,为潜在生产线确定额外空间。最终确定的规划细节可以通过网络链接或导出的 PDF 文件与同事轻松共享,从而简化了沟通流程。

操作路径

使用折线工具NavVis IVION 使您能够分析装配和物流区域内现有的操作员路径。通过识别优化机会和消除非增值时间,您可以创建新的、高效的操作员路径。这将在周期时间方面带来实实在在的好处,最终降低工厂成本,提高产量。

物流路径的分析

折线工具还有助于检查从仓储区到装配线的物流列车路线。通过确定潜在的优化方案和合并路线,可以简化列车运行并缩短周期时间,从而提高工厂绩效和成本效益。

测量管道、管材和电缆长度

除了操作员和物流路径外,NavVis IVION 的折线工具还能让工厂规划人员准确测量管道、管材和电缆的长度。这些信息对于维护和规划来说非常宝贵。此外,了解这些组件的确切长度还有助于新工厂的设计。通过折线工具,您还可以有效地记录工厂内的路线。

提高空间利用率和生产效率

NavVis IVION圆周测量工具是其 Mark & Measure 功能的一部分,在两个关键领域提供了有价值的解决方案。首先,在机器人工作空间领域,它可以对机器人的现有位置和工作空间进行精确分析。该工具有助于识别潜在的碰撞,确定机器人工作空间的覆盖范围,甚至为概念规划创建基线。它还可应用于具有圆形工作空间的机器、工具和搬运设备,在识别因技术限制而无法进入的区域时提高透明度。

其次,在操作员工作空间方面,圆周测量工具有助于分析工厂操作员的可用工作空间。它既能评估抓取和工作空间,也能评估每个操作员所需的个人空间。通过识别潜在的碰撞和人体工程学问题,该工具可以进行风险评估,并开发更有效的布局替代方案,促进精益生产实践。

紧急通道的测量

确保紧急通道的安全性和合规性 至关重要。NavVis IVION 可帮助您验证和优化这些通道,使其符合行业标准和规定。利用这些信息,您可以提高工厂布局 的整体安全性。

NavVis IVION其全面的功能提升了汽车行业工厂布局 和装配规划的水平。它使制造商能够提高效率、降低成本并确保安全合规性 ,最终为营造一个更精简、更富有成效的制造环境做出贡献。

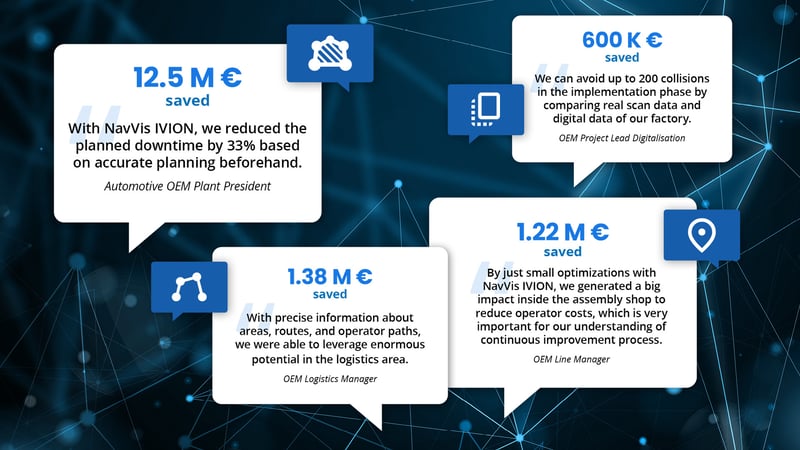

提高效率,促进生产

NavVis IVION 让您体验前所未有的卓越运营。有了以精确点云和高分辨率 360 度全景图像为形式的可靠、最新工厂数据,制造商及其规划专业人员不仅能获得对物流和流程的宝贵见解,还能避免执行错误并最大限度地减少停机时间。简而言之,NavVis IVION 是提高运营效率和大幅节约成本的催化剂。

总结

要为您的工厂开启数字化转型 之旅,需要的不仅仅是技术实施,还需要战略远见和概念规划。通过制定全面的概念规划,可以为成功和可持续的转型奠定基础。

您目前是否正在浏览数字化转型 ?您是否计划对工厂或制造设施进行数字化,以减少停机时间和提高生产效率?

请与我们的专家联系,让我们一起开启释放工厂真正潜能的进程。我们将共同确保所采取的每一步都与深思熟虑的概念计划相一致,为打造面向未来的高效数字化工厂环境铺平道路。